La fabrication additive, bientôt un incontournable pour les industriels ?

La fabrication additive – aussi appelée impression 3D pour ses applications grand public – a vu son usage industriel progresser de manière constante au cours des 15 dernières années. Retour sur une tendance de fond avec l’un des spécialistes français du sujet, Jean-Daniel Penot, responsable du département Recherche et Innovation du CESI (Campus d'enseignement supérieur et de formation professionnelle) et administrateur de l’association France Additive.

Quel est le principe de la fabrication additive ?

Le terme de « fabrication additive » renvoie à un ensemble de technologies qui fonctionnent selon un même procédé : partir d’un modèle numérique que l’on tranche numériquement, avant de l’imprimer par superposition de couches. Sur un plan normatif, il existe 7 familles, qui recouvrent différents types de matériaux : métaux et polymères essentiellement, mais aussi composites, céramiques, béton, etc. Dans la pratique, la disparité est grande entre certaines technologies très avancées et d’autres plus « low cost ». La taille des objets produits peut également être très variée : de plusieurs dizaines de mètres à quelques millimètres.

Comment a évolué l’usage de la fabrication additive par les industriels depuis l’invention de la technologie ?

La fabrication additive a été inventée en 1984 par des chercheurs français. Mais c’est aux Etats-Unis que la technologie s’est rapidement développée jusqu’aux années 2000, alors exclusivement en polymères. Son utilisation se limitait à la conception de prototypes par quelques industries. Puis, la fabrication additive métallique est apparue en Allemagne. Depuis, une autre tendance de fond tient au basculement d'un usage spécifique consistant à créer des prototypes vers la montée en puissance de la création de produits finis fonctionnels (outils, pièces de rechange, etc.). La fabrication additive a longtemps été circonscrite à des secteurs à très haute valeur ajoutée : médical, spatial, aéronautique. Depuis 7-8 ans, on assiste à une diffusion dans une plus grande variété de secteurs industriels, dès lors qu’un cas d’usage pertinent a été trouvé. Au total, le marché global mondial reste aujourd’hui limité en volume, de l’ordre de 12 à 13 milliards de dollars, mais connaît une progression continue : une croissance systématiquement à deux chiffres depuis les années 2000, à l’exception de 2020 du fait du Covid.

Qui sont les acteurs leaders sur ce marché ?

Sur la partie polymères et plastiques, des acteurs américains tels que Stratasys ou 3D Systems ont occupé rapidement une forte part de marché qu’ils ont su conserver. Sur la fabrication de métaux, les leaders sont les Européens, et particulier les Allemands avec EOS. Depuis cinq ans, de grands groupes mondiaux, à l’image de General Electric ou Hewlett-Packard, se positionnent sur le marché en réalisation des acquisitions. La France compte principalement des fabricants de machines de taille intermédiaire, au premier rang desquels AddUp et Prodways.

Quels sont les principaux secteurs industriels à utiliser les technologies de fabrication additive ? Pour produire quels types d’objet ?

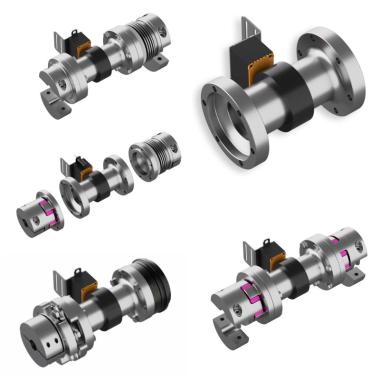

La fabrication additive se révèle pertinente quand elle apporte une valeur ajoutée, généralement pour la production de petites séries ou de pièces à haute valeur ajoutée. La tendance actuelle est nettement à la diversification. Sur les pièces métalliques, le leader est actuellement le secteur médical, mais se positionnent également des acteurs de l’aérospatial, du bâtiment ou de l’automobile – toutes les voitures de Formule 1 intègrent par exemple une centaine de pièces de fabrication additive métallique. Nul ne sait aujourd’hui quand ralentira cette dynamique.

Quels avantages tirent ces acteurs de ce procédé ?

Le premier atout de la fabrication additive est la liberté de conception qu’elle permet. L’impression couche après couche crée la possibilité de réaliser des formes très complexes, soit un nouveau champ des possibles sur le plan du design. Cela permet aussi d’alléger les structures en gardant une très bonne résistance – un atout décisif pour le spatial par exemple. Autre exemple : le conformal cooling, soit la production de circuits de refroidissement très complexes, offrant une grande latitude pour refroidir des moules. Par ailleurs, la fabrication additive offre le grand avantage de réduire l’assemblage nécessaire : un injecteur de moteur d’avion pourra être produit en une seule pièce, plutôt que de nécessiter l’assemblage de 15 pièces différentes. A la clé ? Une plus forte fiabilité, la réduction du nombre de fournisseurs et une moindre gestion de stock.

Quelles questions un acteur industriel doit-il se poser avant d’investir dans cette technologie ?

Dès le lancement, une double analyse doit être réalisée : la pertinence technique et l’analyse économique. Tout l’enjeu est d’identifier les bons cas d’usage, les pièces pertinentes. Et pour cela, la compétence est clé. Mon conseil serait donc de ne pas se lancer seul. Au cours des 15 dernières années, des précurseurs ont essuyé les plâtres, alors autant bénéficier de leur retour d’expérience. L’association France Additive, qui rassemble les 150 principaux acteurs en impression 3D en France, constitue par exemple un très bon point d’entrée. Il est aussi possible de faire appel en France à des consultants expérimentés ou à des sociétés de service qui ont fait leurs armes.

Comment voyez-vous l’évolution de la fabrication additive au cours des prochaines années ?

A court terme, tout laisse à penser que la diversification des secteurs va se poursuivre, pour des applications toujours plus variées. On peut aussi imaginer la confirmation d’une tendance : le passage de la conception de prototypes à celles de pièces utilisées de manière industrielle. Par ailleurs, alors que le métal et les polymères ont historiquement constitué des technologies distinctes, on voit arriver les polymères techniques, industriels, de plus en plus robustes et fiables. De même, en Chine et aux Etats-Unis en particulier, la fabrication additive est de plus en plus utilisée dans le bâtiment, tandis que l’on y fait de plus en plus appel pour limiter les déchets. A plus long terme, on devrait voir l’émergence progressive du bio-printing notamment, soit l’impression de peau ou d’éléments vivants. Clairement, on est encore très loin de la saturation des possibles : je prends le pari que le secteur va poursuivre sa croissance à deux chiffres au cours des prochaines années !

Nos autres actualités

Tout voirRejoignez la plus grande communauté de fournisseurs industriels

- Vous aider dans votre veille technologique permanente

- Vous offrir des statistiques fournisseurs détaillées

- Vous offrir une visibilité à l’internationnal

Découvrez le plus grand catalogue de produits industriels du marché

- Vous offrir le meilleur catalogue de produits industriels du marché

- Vous garantir une plateforme 100% sécurisée

- Vous permettre des échanges à distance en direct

English

English