La décarbonation et l’efficacité énergétique comme impératifs

Objectif gouvernemental fort, la décarbonation de l’industrie est nécessaire pour atteindre la neutralité carbone à l’horizon 2050. Les acteurs industriels s’engagent afin d’améliorer leur impact et gagner en efficacité énergétique. L’entreprise familiale Thermi-Lyon illustre cette évolution vertueuse.

En France, le secteur industrie et construction était en 2021 à l’origine de 13 % des émissions de CO2 du pays, soit le troisième après les transports et l’habitat résidentiel. Afin de réduire progressivement l’empreinte carbone du pays jusqu’à atteindre la neutralité en 2050, la Stratégie Nationale Bas Carbone (SNBC) a été mise en place en 2015. Les acteurs industriels sont de plus en plus nombreux à s’emparer de cette problématique, à l’image de Thermi-Lyon, groupe familial qui compte 150 collaborateurs, huit sites industriels en France et un en Roumanie.

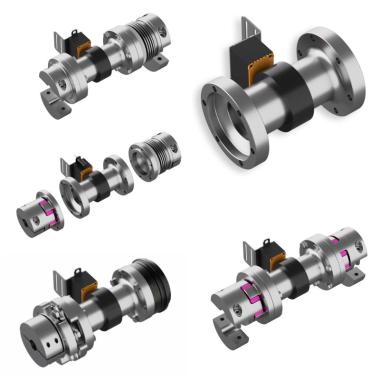

« Nous faisons du traitement thermique à façon sur les pièces en acier, inox ou aluminium de nos clients. Thermi-Lyon maîtrise aussi la technologie du dépôt sous vide », explique Florent Monier, Président du groupe. « Concrètement, nous modifions les caractéristiques métallurgiques des pièces mécaniques que nous traitons. Nous travaillons pour tous les secteurs d’activité où il y a de la mécanique mais exclusivement sur des pièces de sécurité à forte contrainte ». Il s’agit, par exemple, demousquetons pour l’escalade, de pièces de grues ou de machines spéciales.

« 80 à 90 % de l’empreinte carbone de Thermi-Lyon est liée à la consommation d’énergie car nous chauffons des pièces jusqu’à 800-1 100 °C et nous les refroidissons ensuite. Au total, notre consommation atteint chaque année 20 gigawattheures d’électricité et 8 gigawattheures de gaz. On estime que 80 % de notre consommation de carbone, liée à l’énergie, correspond à notre consommation de gaz de ville », précise Florent Monier.

Des mesures pour décarboner l’activité

L’activité industrielle de Thermi-Lyon est un métier de « niche technique », selon le dirigeant. La dépense énergétique qui lui est nécessaire s’est très vite imposée comme un poste à suivre. « Nous la mesurons depuis le premier choc pétrolier de 1974. Pour améliorer notre bilan carbone, nous avons développé progressivement des outils de mesure et réalisé un ensemble de dépenses afin d’améliorer notre efficacité énergétique. De fait, les deux aspects sont liés, dans notre métier », explique Florent Monier.

Les chauffages gaz des bureaux ont été remplacés par des pompes à chaleur. L’isolation a aussi été renforcée. Ces travaux ont été étalés sur cinq années, de 2016 à 2022. « Nous déployons petit à petit le changement des éclairages. Nous avons aussi décidé de prendre des mesures assez radicales en arrêtant totalement le chauffage gaz dans certains ateliers, à Lyon par exemple. Cela permet des économies substantielles ».

Des changements ont aussi été apportés aux équipements propres à l’activité de Thermi-Lyon : « Nous avons modifié les systèmes de refroidissement d’eau sur trois de nos sites – et les deux derniers seront prochainement remplacés également. Ces piscines permettent de refroidir nos fours. Nous avons donc mis en place des systèmes de refroidissement par échangeur air / eau de dernière génération, plus efficaces, pour s’adapter au changement climatique. » Florent Monier souligne la nécessiter de prendre en compte à la fois la décarbonation de l’industrie et les contraintes relatives au climat. « Les pompes à chaleur installées dans les bureaux assurent le rafraîchissement des locaux à la saison chaude. Quant aux systèmes de refroidissement des piscines, ils permettent de travailler mieux, y compris pendant de fortes chaleurs ».

Le groupe industriel a par ailleurs effectué le rétrofit de quatre fours en remplaçant les brûleurs âgés d’une dizaine d’années. « La hausse des prix de l’énergie a rendu l’ensemble de ces investissements intéressants, plus rapidement. Nous avions jusqu’alors un planning de remplacement progressif et nous avons finalement décidé d’accélérer : entre janvier 2023 et avril 2023, le rétrofit des 4 fours aura ainsi été réalisé. » Grâce à ce remplacement, il est possible de gagner jusqu’à 25 % de la consommation de gaz. Sur le site d’Andrézieux-Bouthéon, des capteurs seront prochainement installés sur 40 équipements, accompagnés d’un logiciel chargé de centraliser les données, pour suivre la consommation en instantané. « Notre idée est de continuer à affiner l’organisation de production pour l’optimiser », conclut le dirigeant. La réalisation d’un bilan carbone formel est par ailleurs prévue en 2023.

La décarbonation industrielle, un travail collectif

Au-delà de ses mesures stratégiques, Thermi-Lyon souhaite impliquer ses collaborateurs en les incitant à limiter le gaspillage – énergétique ou relatif aux consommables dans les ateliers. Pour avancer dans sa démarche de décarbonation et d’efficacité énergétique, Thermi-Lyon est aussi accompagné depuis plusieurs années par des partenaires comme le CETIAT (Centre Technique des Industries Aérauliques et Thermiques), la fédération des industries mécaniques.

Le groupe poursuit également son action en faveur de la décarbonation en encourageant ses clients à s’orienter vers des technologies à basse pression ou sous vide. « En France, l’énergie électrique est décarbonée en grande partie. En passant sous vide, la consommation des gaz du process est divisée par cinq », souligne le dirigeant. La proposition d’un autre procédé, la nitruration, est une autre possibilité d’amélioration. Il consiste à traiter la surface d’un métal en incorporant de l’azote dans la couche superficielle de la pièce. « Ce procédé s’effectue à 540 °C : la pièce ne se déforme pas, ce qui évite l’étape de rectification. Et le traitement, à plus basse température, permet un gain énergétique énorme. Cependant, nous observons pour le moment une résistance au changement de la part de nos clients car ils ne connaissent pas le procédé, la disponibilité de leur bureau d’études est nécessaire pour retravailler sur des pièces existantes, il leur faut éventuellement changer de fournisseur pour leur matière… »

Le dirigeant observe néanmoins une tendance forte à l’économie de matière chez ses clients, qui tendent vers l’éco-conception. « Un effort de downsizing a été fait, qui s’est poursuivi dans tous les secteurs de la mécanique. Cela a permis d’alléger les matériaux et de réduire la consommation énergétique. En 12 ans, nous avons calculé dans notre usine de Lyon que le poids des pièces de nos clients avait été divisé par trois. ». Florent Monier déplore que les matériaux métalliques, qui sont récupérés en France en large partie, soient exportés en Asie pour être refondus et réutilisés. « Il serait important de créer un cercle fermé vertueux afin de réutiliser ces métaux localement ». De fait, « on ne décarbone pas seul », conclut-il.

Nos autres actualités

Tout voirRejoignez la plus grande communauté de fournisseurs industriels

- Vous aider dans votre veille technologique permanente

- Vous offrir des statistiques fournisseurs détaillées

- Vous offrir une visibilité à l’internationnal

Découvrez le plus grand catalogue de produits industriels du marché

- Vous offrir le meilleur catalogue de produits industriels du marché

- Vous garantir une plateforme 100% sécurisée

- Vous permettre des échanges à distance en direct

English

English