Lubrification par ultrasons : Une méthode pragmatique pour déterminer la quantité correcte de graisse

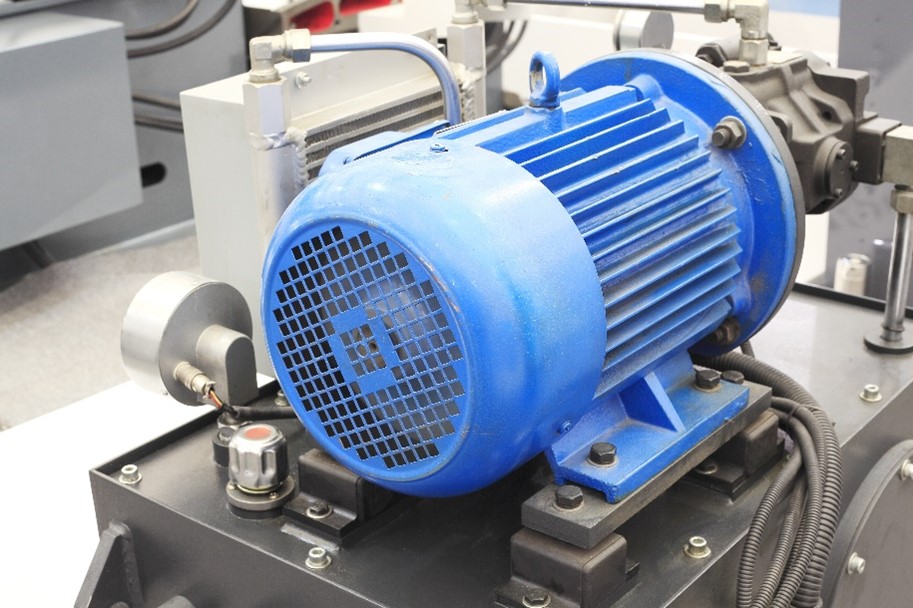

Une lubrification correcte est essentielle pour un fonctionnement efficace et fiable des machines.

Traditionnellement, les programmes de maintenance sont basés sur les heures de fonctionnement, les lubrifiants étant appliqués à intervalles réguliers. Bien que logique, cette approche ne tient pas compte des facteurs dynamiques tels que les variations de charge, les conditions environnementales et les changements de température. Pour éviter une lubrification excessive ou insuffisante, qui peut entraîner une augmentation de la friction et de l’usure, l’équipement à ultrasons offre une solution plus précise. Grâce aux mesures par ultrasons, les équipes de maintenance peuvent déterminer avec précision le moment et la quantité de graisse à appliquer, ce qui garantit des performances optimales de la machine.

L’un des outils les plus avancés disponibles à cet effet est le LUBExpert, un appareil spécialement conçu pour rationaliser les processus de lubrification grâce à une analyse précise par ultrasons.

Le défi des méthodes de lubrification traditionnelles

Dans les applications industrielles, les opérations de lubrification visent à minimiser les frottements et à éliminer efficacement la chaleur et les contaminants. Les entreprises suivent généralement des programmes qui précisent quels composants doivent être lubrifiés et à quel moment. Ces programmes sont souvent basés sur des intervalles fixes, tels qu’hebdomadaires, mensuels ou semestriels. Cependant, cette approche statique ne tient pas compte des variations des conditions d’exploitation.

Une méthode plus dynamique implique une lubrification basée sur les heures de fonctionnement, ce qui permet d’éviter une lubrification prématurée pour les machines utilisées de manière irrégulière. Les inspections visuelles et auditives sont également courantes, mais ces méthodes ne tiennent pas compte de l’évolution des besoins de lubrification due à des facteurs tels que la surcharge de la machine ou les fluctuations de température. De telles conditions peuvent conduire à une sous-lubrification, entraînant une augmentation de la friction, de la consommation d’énergie et des niveaux sonores, ainsi qu’une réduction de la durée de vie des composants.

La solution ultrasonore

Les appareils ultrasonores offrent une méthode sophistiquée pour déterminer la quantité correcte de lubrifiant. En détectant les vibrations à haute fréquence causées par le contact métal-métal dans les roulements, les appareils à ultrasons identifient les niveaux de frottement supérieurs à 20 000 Hz, qui sont inaudibles pour l’oreille humaine. Cette technologie est un sous-ensemble de l’analyse des vibrations axée sur le spectre ultrasonore.

Le LUBExpert se distingue dans ce domaine. Il est conçu non seulement pour détecter ces ondes sonores à haute fréquence, mais aussi pour les convertir en informations exploitables. L’appareil utilise un programme avancé d’analyse du spectre pour transformer les signaux ultrasonores en formats sonores et visuels, ce qui permet au personnel de maintenance d’évaluer avec précision les besoins de lubrification des machines.

Applications pratiques du LUBExpert dans la lubrification par ultrasons

Mesures de référence

Pour mettre en œuvre efficacement la lubrification par ultrasons, les entreprises doivent d’abord effectuer des mesures de référence sur des roulements correctement lubrifiés. Ces valeurs de référence servent de points de repère pour les évaluations futures. Le LUBExpert excelle dans la saisie de ces valeurs de référence avec une grande précision.

Surveillance régulière

Grâce au LUBExpert, les techniciens peuvent surveiller régulièrement les roulements pour détecter les écarts par rapport aux mesures de référence. Lorsque l’appareil détecte des augmentations d’amplitude supérieures à un certain seuil (généralement autour de 8 dB), il signale la nécessité d’une lubrification. Cette méthode permet de programmer les actions de maintenance au moment précis où elles sont nécessaires, en évitant à la fois la sur-lubrification et la sous-lubrification.

Application optimisée du lubrifiant

Pendant la lubrification, le LUBExpert mesure les niveaux sonores de manière précise, guidant les techniciens pour qu’ils ajoutent de la graisse jusqu’à ce que la valeur optimale en décibels soit atteinte. Ce mécanisme de rétroaction empêche la surlubrification, qui peut entraîner une augmentation de la friction et une utilisation inutile de graisse. Si les niveaux de bruit augmentent en raison d’un excès de graisse, le LUBExpert alerte le technicien pour qu’il arrête et nettoie le roulement.

Les avantages de l’utilisation du LUBExpert

Précision et fiabilité

La technologie avancée du LUBExpert fournit des mesures précises et fiables, permettant une lubrification adéquate. Sa capacité à isoler les sons à haute fréquence garantit que les mesures ne sont pas contaminées par le bruit de fond, un problème courant dans les environnements industriels.

Interface conviviale

Le LUBExpert a été conçu pour être facile à utiliser et ne nécessiter qu’une formation minimale. Son interface intuitive et ses affichages clairs le rendent accessible aux équipes de maintenance, même celles qui ont des emplois du temps chargés.

Données en temps réel et analyse des tendances

Le LUBExpert prend en charge les mesures en temps réel et peut stocker de grands volumes de données pour l’analyse des tendances, notamment grâce au logiciel de gestion des données Ultranalysis Suite 3. Cette particularité permet aux équipes de maintenance de suivre l’historique des activités de lubrification et de prendre des décisions basées sur des données, améliorant ainsi la planification et l’efficacité de la maintenance.

Mise en œuvre de la solution

Lors de l’intégration du LUBExpert dans les pratiques de lubrification, il est conseillé de s’associer à SDT pour une assistance et une formation complètes. Cela permet de s’assurer que la technologie est utilisée efficacement dès le départ et de maximiser ses avantages.

L’enregistrement des activités de lubrification, y compris les dates et les quantités de graisse, est crucial. Le logiciel UAS3 facilite cette tâche en permettant une saisie et une récupération aisées des données, assurant ainsi un suivi et une analyse précis. Cette pratique permet de déterminer la quantité optimale de graisse pour chaque roulement, évitant ainsi une lubrification prématurée ou tardive.

En affinant les intervalles de lubrification sur la base des mesures par ultrasons effectuées par le LUBExpert, les entreprises peuvent réduire les heures de travail et l’utilisation de lubrifiant, ce qui se traduit par des économies. Une lubrification plus fréquente, si nécessaire, évite les frottements inutiles, prolonge la durée de vie des composants et réduit la consommation d’énergie.

Le LUBExpert représente u

Nos autres actualités

Tout voirRejoignez la plus grande communauté de fournisseurs industriels

- Vous aider dans votre veille technologique permanente

- Vous offrir des statistiques fournisseurs détaillées

- Vous offrir une visibilité à l’internationnal

Découvrez le plus grand catalogue de produits industriels du marché

- Vous offrir le meilleur catalogue de produits industriels du marché

- Vous garantir une plateforme 100% sécurisée

- Vous permettre des échanges à distance en direct

English

English