Le Jumeau Numérique dans l’Industrie : Outil d’Aide Incontournable

Le jumeau numérique dans l’industrie : aide à la conception et à la production

Les essais et les prévisions représentent un coût non négligeable pour la plupart des entreprises et d’autant plus pour les industriels. La création d’un jumeau numérique dans l’industrie 4.0 offre la possibilité d’enrichir ses connaissances sur base des données du passé tout en possédant une vision réaliste des perspectives de développements. Quand la modélisation devient plus vraie que nature, la digitalisation de l’industrie du futur s’apparente plus que jamais à un outil incontournable pour gagner en compétitivité et en sécurité.

À quoi correspond le jumeau numérique dans l’industrie ?

Le modèle le plus abouti de l’industrie

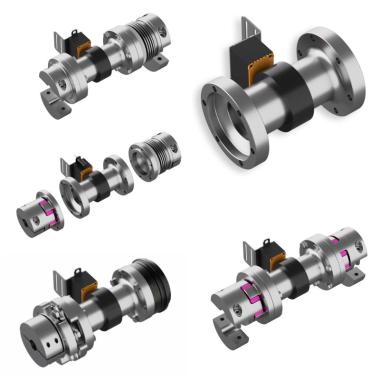

Le jumeau numérique dans l’industrie fait référence à un logiciel de modélisation physique dynamique d’un process, du fonctionnement d’un produit ou du déroulement d’un service depuis sa conception jusqu’à sa destruction.

Du graphique de données, à la représentation 3D en passant par une visualisation en réalité virtuelle, la complexité du jumeau numérique dépend des usages.

La modélisation peut concerner un objet unique aussi bien que représenter le fonctionnement de toute une ville ou encore simuler la création d’une nouvelle usine.

Un concept récent en constante évolution

Le concept de jumeau numérique dans l’industrie est arrivé d’outre-Atlantique au début des années 2000.

Les progrès majeurs réalisés dans le monde digital ont permis de faire évoluer sa définition au fur et à mesure de la découverte d’applications toujours plus indispensables pour les entreprises.

Comment fonctionne la modélisation ?

Grâce à l’intelligence artificielle, à la réalité virtuelle, à la robotique, aux objets connectés et à une interface homme-machine plus fonctionnelle, il est possible de recueillir des données d’exploitation exhaustives et extrêmement détaillées.

Il peut s’agir d’informations spatiales, d’algorithmes, de températures, de vitesses, etc. On parle de patrimoine digital dans le temps. Ces informations sont transformées et exploitées au sein d’un modèle qui permet de comprendre et d’optimiser les process.

La visualisation du jumeau numérique se réalise depuis n’importe quelle interface digitale : smartphone, tablette, ordinateur, projection murale, lunettes 3D, casque de réalité virtuelle, etc.

Comment concevoir ce modèle en interne ?

Des centaines de modèles coexistent dans l’industrie et ceux uniformisés sont davantage recherchées pour devenir exploitables et transposables à différents domaines. Ainsi, le modèle du jumeau numérique n’est pas propre à chaque entreprise. Une standardisation reste indispensable pour communiquer sans ambiguïté.

Quels bénéfices et applications l’industrie peut-elle retirer du digital twin ?

Des applications dont découlent des bénéfices directs

Les bénéfices et applications du jumeau numérique dans l’industrie sont aussi variés que le secteur lui-même.

Voici quelques exemples d’utilisation du digital twin :

- Anticiper, comprendre et améliorer la performance et le cycle de vie des produits

- Synchroniser les données entre objets connectés et version numérique

- Planifier l’ensemble des activités d’une chaîne de production

- Améliorer la performance d’un produit sans recourir au retour d’expérience d’utilisateurs, mais uniquement sur base des renseignements offerts par le jumeau numérique

- Obtenir les meilleurs leviers d’optimisation par simple simulation pour des produits dont les performances dépassent toutes les espérances

- Comprendre les variations de qualité d’un produit, dans l’agroalimentaire par exemple, et pouvoir agir en conséquence

- Augmenter l’adaptabilité de l’industrie face à une concurrence effrénée

- Tirer des leçons des erreurs en comprenant ce qui s’est réellement passé lors d’un incident technique, dans l’industrie chimique par exemple

- Simuler une chaîne de production pour réaliser l’usinage et le transfert de programmation des machines sans avoir besoin de les mettre à l’arrêt

- Prédire l’usure des systèmes avant même les premiers signes de défaillance, dans l’éolien par exemple

- Anticiper les développements futurs de son marché sur base de l’analyse de l’existant et du présent

Des bénéfices indirects

Fiabilité et confiance assurées

Les entreprises dotées de modèles de jumeaux numériques apparaissent comme plus fiables que celles qui n’ont pas encore franchi le pas.

La fiabilité et la résistance de leurs produits augmentent pour une plus grande adéquation avec les attentes du public.

Le jumeau numérique offre une vision à long terme d’un produit pour anticiper le futur.

Économies inestimables

Investir dans l’intelligence artificielle représente un coût rapidement rentabilisé par les économies permises avec le jumeau numérique.

Une ligne de production plus efficace, des phases de test virtuelles et des produits dont les pannes et défaillances diminuent font économiser aux entreprises des milliards d’euros.

Collaboration renforcée

Le jumeau numérique, au même titre que la robotique industrielle, améliore le travail de l’humain au lieu de l’en priver.

Le digital demande à l’entreprise de faire évoluer sa culture, ses habitudes et d’opter pour une volonté constante d’apprentissage, de remise en question et de transparence. Cela peut déstabiliser, voire effrayer, mais en réalité l’intelligence artificielle optimise les conditions de travail, les relations entre collaborateurs et entre l’utilisateur et la machine.

Rapprocher l’ingénieur et l’opérateur au sein d’une communication vertueuse offre la possibilité de confronter la théorie à la réalité du terrain pour une plus grande synergie qui profite à la réalisation des tâches de chacun.

Reconnaître les failles d’une chaîne de production, du fonctionnement d’un service, de l’utilisation d’un produit mis sur le marché alors même qu’il présentait des défauts de conception nécessite une forte capacité de remise en question et un besoin de vérité et de transparence que les consommateurs apprécieront.

Quelles phases de production spécifiques peuvent bénéficier de l’intelligence artificielle ?

Toutes les phases de production sont concernées, mais identifier les problèmes en amont de la chaîne de production pour corriger le tir le plus tôt possible reste la principale ambition.

Dès la conception

Le jumeau numérique dans l’industrie apporte une vision du futur concernant un produit souvent au stade de prototype.

Par le passé, un produit était conçu sur base des informations disponibles et une part non négligeable de risque était prise. Impossible de prédire à 100 % si un produit rencontrera le succès escompté. Le jumeau numérique offre cette possibilité en cours de création d’un nouveau produit de réévaluer certains paramètres afin que l’acheteur soit pleinement satisfait.

L’ergonomie, la matière ou le design comptent parmi les critères les plus souvent modifiés grâce au jumeau numérique.

À la maintenance prédictive

La maintenance prédictive par le digital twin permet d’anticiper les risques de défaillance sur un produit sans avoir besoin d’y intégrer de capteurs pour une meilleure sécurité et efficacité.

Prévenir une panne permet à nouveau de réaliser de nombreuses économies et d’augmenter la satisfaction des clients.

En passant par la formation

Dans le secteur naval par exemple, la réalité virtuelle permet aux jeunes recrues de s’entrainer dans des conditions plus vraies que nature sans prendre le moindre risque.

Le jumeau numérique joue un rôle capital dans la formation et l’apprentissage des débutants, aussi bien que des anciens pour qui certains artefacts de production n’avaient jusqu’alors pas toujours d’explication.

Comment valoriser et protéger le savoir-faire acquis à partir du jumeau numérique ?

Quand on sait que les secteurs de l’aéronautique et de la défense recourent majoritairement au jumeau numérique, on comprend immédiatement que la valorisation et la protection du savoir-faire acquis grâce à l’intelligence artificielle deviennent des sujets centraux.

La cybersécurité industrielle représente une thématique cruciale souvent mise de côté, faute de temps, de considération ou de moyen. La prévoyance ne fait jamais partie des questions urgentes jusqu’au drame.

La digitalisation de l’industrie a vu le nombre de cyberattaques exploser au cours de la dernière décennie. Quand on appréhende la valeur des découvertes potentielles réalisées grâce au jumeau numérique, on conçoit que protéger ces données devienne une question fondamentale pour une industrie. Certains évoquent la notion de « cycle d’or » quant au savoir-faire, aux connaissances et aux optimisations qui s’accumulent par l’intermédiaire de l’intelligence artificielle.

L’aide à la décision offerte par le jumeau numérique dans l’industrie doit vous orienter vers une volonté ferme de protéger ce savoir inestimable avant qu’il ne s’échappe.

Comment s’assurer de la véracité de l’information délivrée par le numérique ?

Des métiers qui ne se côtoyaient presque jamais avant l’avènement du digital échangent maintenant fréquemment. La mutualisation des données favorise encore davantage ces interactions multiples et surprenantes.

Le digital twin se nourrit de l’information pour alimenter le futur de l’entreprise. Rester seul à œuvrer dans son coin fait désormais partie du passé. Un meilleur partage des connaissances s’accompagne d’un suivi précautionneux des sources.

Avec toutes les informations mises en communs, savoir qui est propriétaire de quoi et à qui incombe la responsabilité en cas d’erreur relève d’un véritable casse-tête.

Même si le digital offre un pouvoir d’analyse bien supérieur à celui de l’humain, des erreurs subsistent. Pour mettre à jour ces informations et savoir à qui s’adresser en cas de problème, rester proche du porteur de données représente une condition sine qua non quant à la rigueur des sources.

La confiance n’empêche pas la vérification et les outils ne représentent que des aides à la décision que seuls les humains sont capables de prendre.

Le jumeau numérique dans l’industrie constitue une formidable occasion pour les entreprises d’évoluer, de s’améliorer, de réduire les risques et de se démarquer des concurrents aussi bien à l’échelle nationale qu’internationale. Prenez le train en marche tant qu’il en est encore temps, car dans l’univers de l’industrie 4.0 tout va beaucoup plus vite.

Nos autres actualités

Tout voirRejoignez la plus grande communauté de fournisseurs industriels

- Vous aider dans votre veille technologique permanente

- Vous offrir des statistiques fournisseurs détaillées

- Vous offrir une visibilité à l’internationnal

Découvrez le plus grand catalogue de produits industriels du marché

- Vous offrir le meilleur catalogue de produits industriels du marché

- Vous garantir une plateforme 100% sécurisée

- Vous permettre des échanges à distance en direct

English

English