Mise en œuvre de la technologie à ultrasons pour la maintenance prédictive chez ADM Razgrad

Dans le cadre d'une démarche stratégique visant à améliorer l'efficacité opérationnelle et à minimiser les temps d'arrêt, ADM Razgrad, une usine de transformation alimentaire située en Bulgarie, a entrepris la mise en œuvre d'un programme de maintenance prédictive axé sur l'amélioration de la fiabilité de ses machines critiques.

Cette initiative a exploité la technologie des ultrasons, apportant des avantages significatifs en matière de prévention des pannes d’équipement, de réduction des coûts et de garantie du fonctionnement ininterrompu de l’usine.

Le projet a débuté par une évaluation complète de la fiabilité de toutes les machines de l'usine. Cette évaluation était essentielle pour identifier les équipements les plus critiques pour les lignes de production et les opérations globales de l'usine. En identifiant les machines clés et en comprenant les problèmes potentiels, nous avons pu hiérarchiser efficacement nos efforts de maintenance.

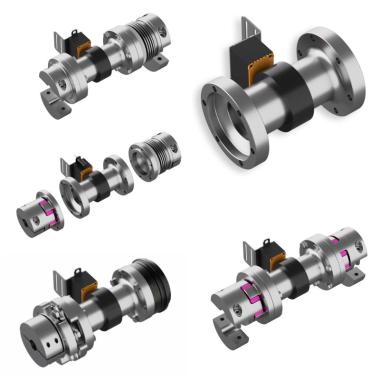

Après avoir identifié les machines critiques, ils ont procédé à une maintenance centrée sur la fiabilité (RCM) et à une analyse des modes de défaillance, de leurs effets et de leur criticité (AMDEC). L'analyse a révélé que les composants les plus vulnérables des machines critiques étaient leurs roulements. Étant donné le rôle important que jouent ces roulements dans le fonctionnement des machines, ils nécessitaient une surveillance étroite pour éviter les pannes et les temps d'arrêt coûteux.

Pour leurs équipements à rotation lente, la technologie à ultrasons s'est avérée être la solution idéale pour la surveillance de l'état . Ils ont choisi les ultrasons en raison de leur fiabilité dans la surveillance des roulements avec des vitesses de rotation inférieures à 120 tr/min. De plus, cette technologie s'est avérée efficace pour détecter les fuites d'air comprimé et de vide, qui pourraient autrement entraîner des pertes d'énergie et des inefficacités opérationnelles.

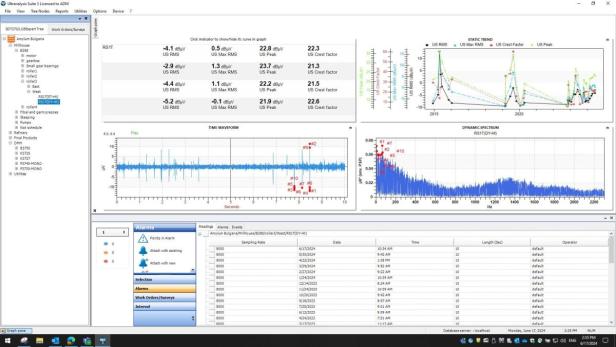

Pour soutenir la mise en œuvre de cette technologie, ils ont investi dans un outil à ultrasons de SDT Ultrasound Solutions, le SDT270 , et ont installé le logiciel d'accompagnement Ultranalysis Suite 3 (UAS3). Une base de données complète a été établie et ils ont développé un programme de surveillance de l'état comprenant des itinéraires mensuels pour inspecter l'état des roulements et détecter les fuites. Cette approche systématique leur a permis de maintenir une compréhension claire de l'état de leur équipement, ce qui leur a permis de prendre des mesures proactives lorsque cela était nécessaire.

Image montrant l'interface UAS3.

Forts de leur expérience en surveillance des vibrations, ils ont intégré en douceur le programme de surveillance de l’état par ultrasons. Cette transition leur a permis de capitaliser sur leurs connaissances existantes tout en mettant en œuvre la nouvelle technologie. Au début du programme, ils ont détecté des dommages dans le roulement à rouleaux de support de l’un de leurs sécheurs. Grâce à la détection précoce fournie par les ultrasons, ils ont pu continuer à surveiller le roulement et planifier les réparations nécessaires des mois à l’avance, évitant ainsi un arrêt imprévu.

Image montrant les itinéraires dans UAS3.

Image montrant le problème de roulement détecté.

Le suivi précis de chaque activité était essentiel pour mesurer l’efficacité du programme de maintenance prédictive. Grâce à des efforts de surveillance diligents, ils ont réussi à éviter plusieurs pannes majeures dans leurs roulements à rotation lente. Cette approche proactive a permis à l’entreprise d’économiser des coûts de réparation importants et d’éviter des temps d’arrêt prolongés qui auraient eu de graves répercussions sur la production.

Image montrant les résultats de la surveillance et les tendances des données

Pour chaque panne évitée, ils calculent les économies de coûts associées et présentent ces résultats à la direction de l'usine. Ce reporting transparent met non seulement en évidence la valeur du programme de maintenance prédictive, mais garantit également que les avantages financiers sont clairement compris et appréciés dans toute l'organisation.

Au fur et à mesure que le programme évoluait, ils ont développé un système permettant d'enregistrer tous les problèmes détectés et d'estimer le délai de réparation nécessaire. En suivant les coûts des pannes évitées, ils ont calculé avec précision le retour sur investissement (ROI) de la technologie à ultrasons. Une fois l'investissement récupéré, ce succès a été signalé à la direction, démontrant la prudence financière du programme.

Chaque année, ils établiront un rapport détaillant toutes les pertes évitées grâce au programme de maintenance prédictive. Cet avantage cumulé est mesuré par rapport à une valeur d'écart définie et, une fois ce seuil atteint, il est célébré comme une réussite significative. La publication continue de ces succès renforcera la valeur du programme et l'établira comme partie intégrante de leur stratégie de maintenance.

Conclusion

La mise en œuvre de la technologie à ultrasons chez ADM Razgrad a été un succès retentissant. En se concentrant sur les machines critiques, en développant un programme de surveillance robuste et en rendant compte régulièrement de leurs réalisations, ils ont non seulement amélioré la fiabilité de nos équipements, mais aussi considérablement réduit les coûts d'exploitation. Cette réussite souligne le pouvoir de la maintenance prédictive et l'importance d'investir dans la bonne technologie pour assurer l'avenir de leurs opérations.

Nos autres actualités

Tout voirRejoignez la plus grande communauté de fournisseurs industriels

- Vous aider dans votre veille technologique permanente

- Vous offrir des statistiques fournisseurs détaillées

- Vous offrir une visibilité à l’internationnal

Découvrez le plus grand catalogue de produits industriels du marché

- Vous offrir le meilleur catalogue de produits industriels du marché

- Vous garantir une plateforme 100% sécurisée

- Vous permettre des échanges à distance en direct

English

English