Détection précoce des défauts de roulement et surveillance de l'état de la chaîne de production de couches pour bébés

Dans ce projet, une détection précoce des défauts de roulement sera effectuée sur deux moteurs d'une ligne de production de couches pour bébés à l'aide de l' appareil à ultrasons SDT340 .

L'objectif est d'assurer une maintenance planifiée grâce à une détection précoce des défauts des roulements, d'éviter les temps d'arrêt des équipements sur la ligne de production et de réduire les coûts de maintenance. L'état des roulements sera analysé sur la base des mesures et des données graphiques collectées.

1. Portée du projet

Équipement inspecté :

- Moteur 1 : Moteur situé dans la ligne de production de couches pour bébé.

- Moteur 2 : Moteur situé en mesure avec son ventilateur sur la ligne de production.

Technologie utilisée : Appareil à ultrasons SDT340

L'appareil SDT340 permet de détecter les défauts précoces des roulements et de surveiller les conditions de lubrification. Par rapport à l'analyse vibratoire, il fournit des résultats beaucoup plus sensibles et permet de suivre l'évolution des défauts.

2. Processus de mesure et collecte de données

- Période de mesure : Des mesures mensuelles seront prises sur les roulements à l'aide de l'appareil à ultrasons SDT340. Les résultats seront analysés à chaque fois et les changements de tendance seront surveillés.

- Données collectées : Données graphiques du spectre ultrasonore et valeurs RMS de vitesse/accélération des roulements. Ces données aideront à déterminer le stade d'endommagement du roulement.

3. Examen et interprétation des graphiques

Au cours du processus d’évaluation, les étapes suivantes seront effectuées en fonction des graphiques de mesure pour chaque moteur :

Moteur 1 :

- Emplacements de mesure : Les mesures prises à partir de l'extrémité non motrice du moteur 1 ont été examinées.

- Graphiques:

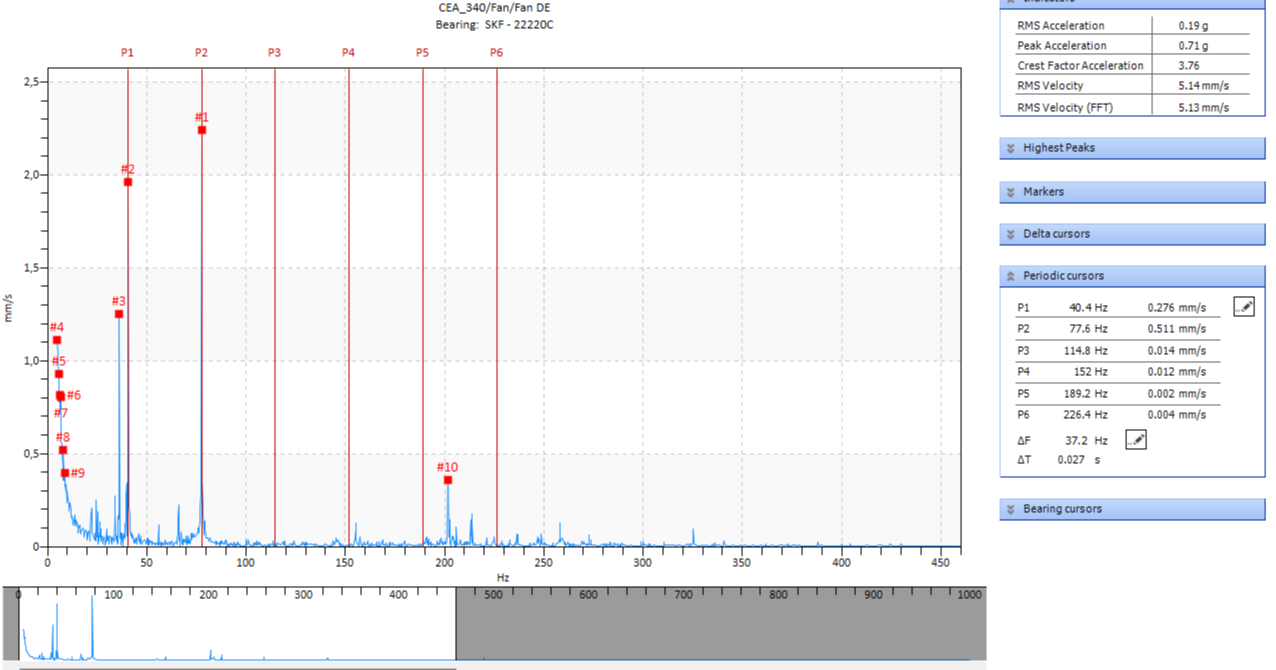

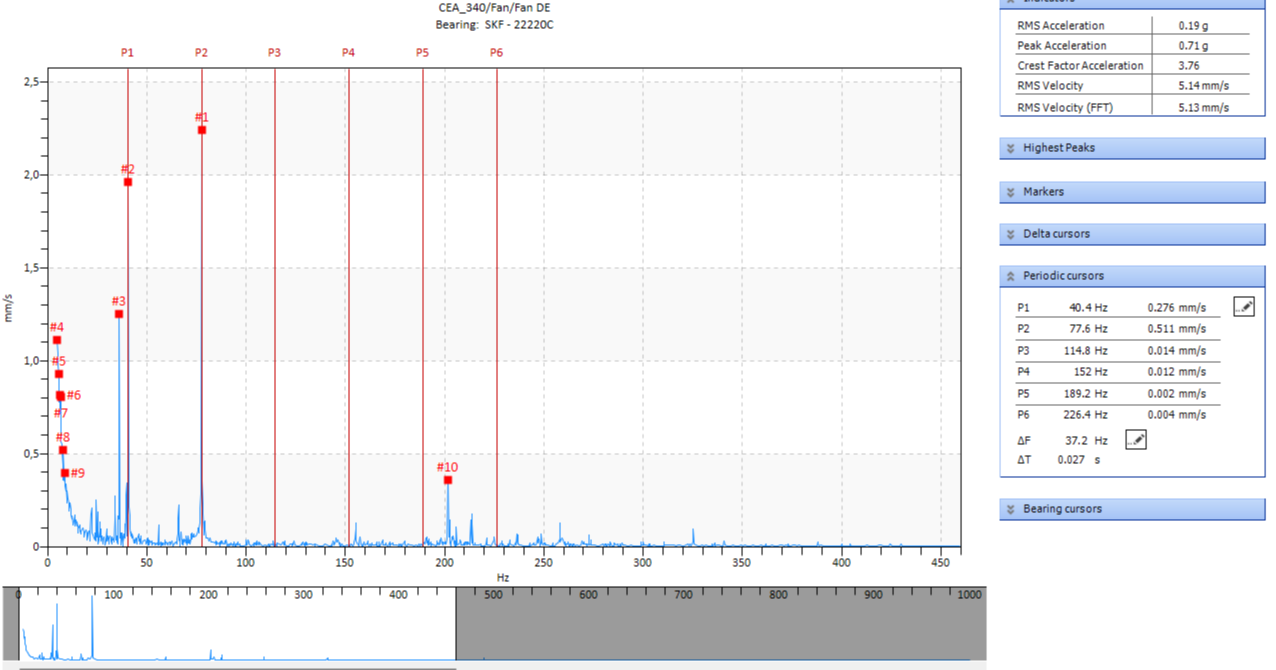

- Interprétation : Aucun problème significatif n'a été observé dans les mesures prises sur les roulements du moteur, mais le spectre du roulement côté poulie du ventilateur, mesuré à 78 degrés, montre des signaux dominants 1x et 2x, indiquant un éventuel problème de désalignement. Il serait utile de vérifier la tension de la courroie, l'alignement et les axes des roulements.

Moteur 2 (ventilateur côté NDE) :

- Emplacements de mesure : Les mesures de l'extrémité non motrice, de l'extrémité motrice et de l'extrémité non motrice du ventilateur du moteur 2 ont été examinées.

- Graphiques:

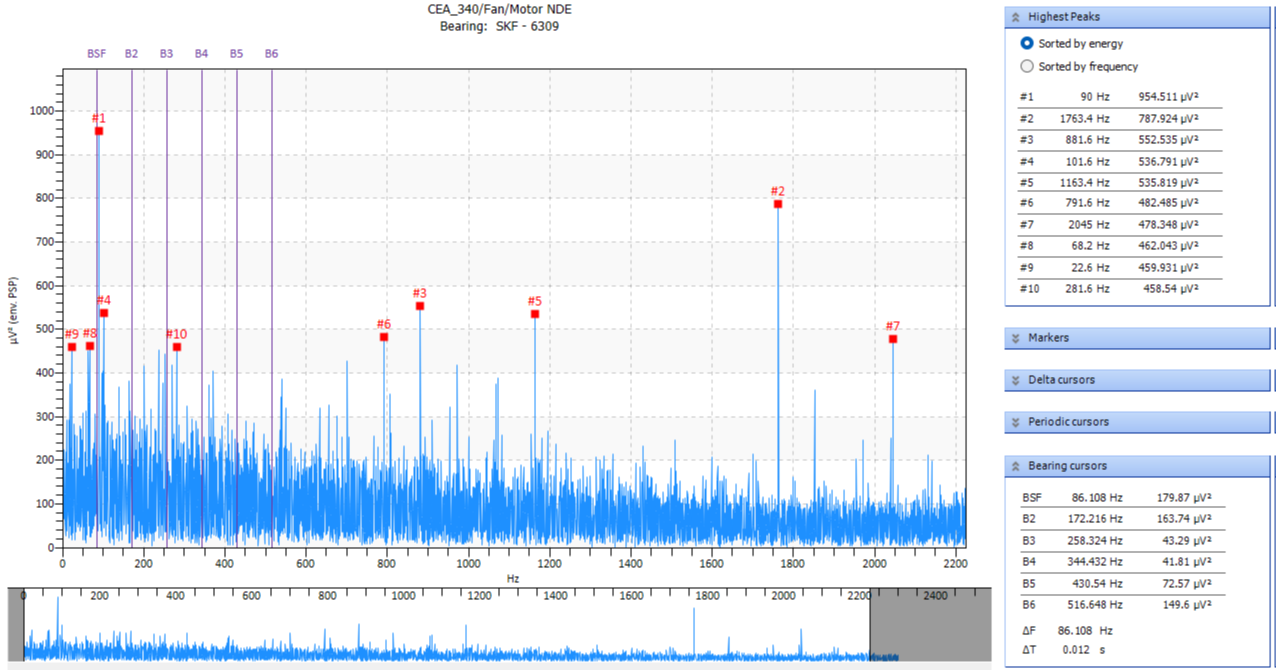

Moteur NDE

Moteur NDE

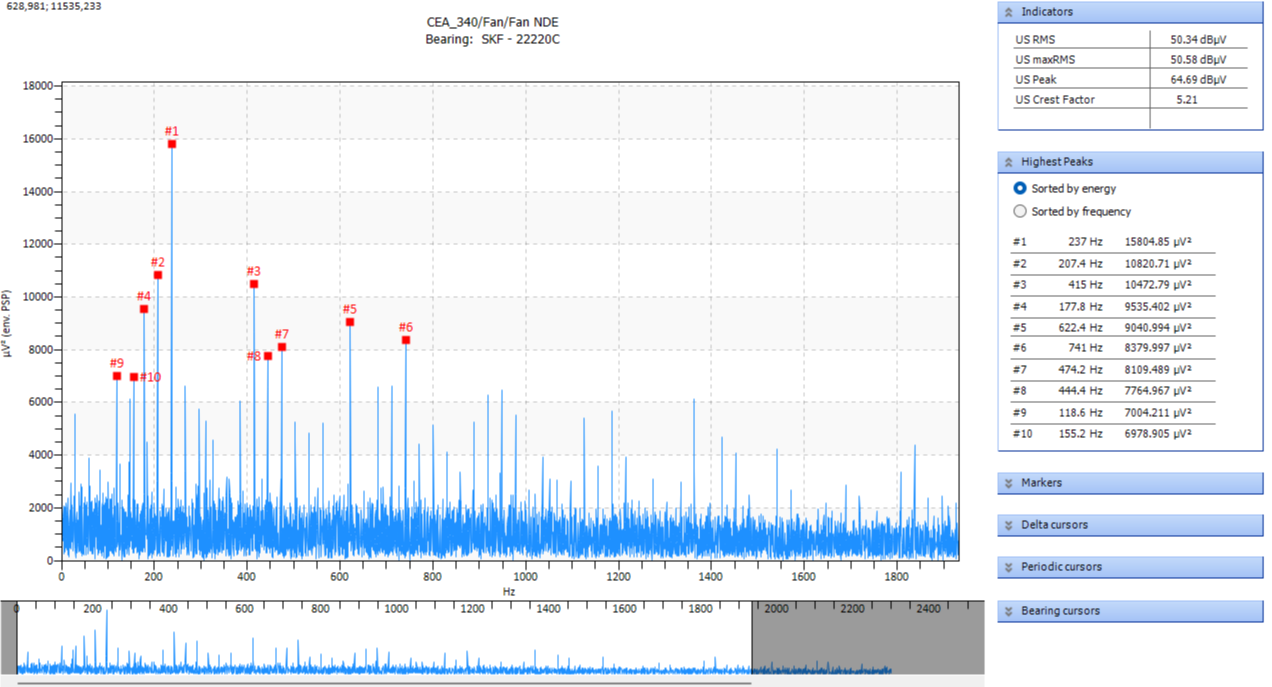

EMI d'un ventilateur

- Interprétation : La température du corps du moteur a été mesurée à environ 75 degrés et, bien que les valeurs de vibration soient dans des plages acceptables (environ 2,5 mm/s à 5 mm/s), les valeurs ultrasonores mesurées pour l'état des roulements sont à des niveaux d'alerte, avec des signaux dominants dans le spectre correspondant aux fréquences de défaut des billes et de la bague extérieure du roulement. De plus, les mesures prises sur le roulement arrière du ventilateur suggèrent un stade précoce de détérioration du roulement. Une maintenance générale du moteur et le remplacement des roulements sont recommandés, tandis que le roulement du ventilateur doit être surveillé par des mesures intermédiaires.

4. Analyse et suivi des défauts de roulement

Méthode d'analyse :

- Interprétation des fréquences de pointe :

- Pics de basse fréquence : ils indiquent généralement une lubrification insuffisante ou une usure générale. Ces vibrations causées par le frottement de surface peuvent être réduites grâce à une lubrification appropriée.

- Pics de haute fréquence : ils peuvent être le signe d'un endommagement de la bague intérieure, des billes ou de la bague extérieure du roulement. Selon la gravité des dommages, le remplacement du roulement peut être nécessaire.

Recommandations :

- Pour le moteur 1 : après avoir vérifié la tension de la courroie, l'alignement et les axes des roulements pour détecter un éventuel problème de désalignement, si les pics augmentent à mesure que la fréquence augmente, il est possible que les dommages aux roulements progressent. Il est recommandé de relubrifier le moteur et de répéter les mesures.

- Pour le moteur 2 : si les fréquences sont très élevées et les pics importants, il convient de prévoir le remplacement des roulements. Le fonctionnement de ce moteur doit être surveillé et réévalué après de nouvelles mesures.

5. Activités de surveillance et de maintenance

- Lubrification : Les roulements seront lubrifiés en fonction des résultats de mesure. Le module de guidage de lubrification du SDT340 peut être utilisé pour ajouter la quantité correcte de lubrifiant. Des mesures par ultrasons seront également effectuées pendant la lubrification pour observer si le niveau de lubrification optimal est atteint.

- Remplacement du roulement : Si l'analyse montre que les dommages au roulement sont irréversibles, un temps d'arrêt planifié doit être organisé pour le remplacement du roulement.

6. Conclusion et rapport

- Surveillance de l'état : Grâce aux graphiques obtenus à partir des mesures du SDT340, l'évolution des défauts des roulements a été observée et les interventions nécessaires ont été planifiées.

- Détection précoce : les défauts de roulement ont été détectés à un stade précoce grâce à une analyse de fréquence, évitant ainsi des temps d'arrêt coûteux.

- Stratégie de maintenance : La durée de vie de l'équipement a été prolongée grâce à des mesures périodiques par ultrasons et des contrôles de lubrification.

7 : Calcul des prestations

- Économies d'énergie :

Efficacité accrue : la consommation d’énergie est réduite en évitant l’usure et la friction dans les roulements. - Coûts d'entretien :

Coûts réduits : une détection précoce et une lubrification adéquate aident à prévenir les dommages aux roulements, réduisant ainsi les coûts de maintenance. - Durée de vie de l'équipement :

Durée de vie prolongée des roulements : La durée de vie des roulements est prolongée, ce qui réduit le coût des pièces de rechange et de la main-d'œuvre.

8 : Rapport sur le retour sur investissement (ROI)

- Économies de coûts :

Au cours des 6 premiers mois : les détections précoces de défauts de roulements à l'aide du SDT340 ont considérablement réduit les coûts de réparation et les temps d'arrêt, permettant ainsi à l'entreprise d'économiser 30 % sur les coûts de maintenance. - Amélioration des performances :

Continuité de la production : les roulements et les moteurs fonctionnent plus facilement grâce à une détection précoce des défauts et à une lubrification optimisée. Les temps d'arrêt imprévus de la ligne de production ont été réduits de 50 %, améliorant ainsi l'efficacité de la production. - Calcul du retour sur investissement :

ROI : En comparant les investissements réalisés dans le projet (achat d'appareils, formation du personnel, processus d'analyse) avec les bénéfices obtenus, le retour sur investissement a été calculé à 200 %. Cela montre que le capital investi pourrait être récupéré en un an.

9 : Déclaration de l'aide cumulée

- Atteinte des objectifs :

Réduction des pannes de roulements : L'objectif du projet de réduire de 80 % les pannes de roulements a été atteint avec succès grâce à l'utilisation du SDT340. Les pannes précoces de roulements des moteurs et des ventilateurs ont été en grande partie évitées, ce qui a permis de garantir la continuité du fonctionnement de l'équipement. - Rapport des résultats :

Rapport de gestion : Un rapport détaillé a été soumis à la direction, démontrant les économies de coûts, les améliorations de l'efficacité de la production et l'optimisation du processus de maintenance obtenues grâce à l'utilisation du dispositif SDT340. Le rapport a prouvé l'efficacité du dispositif pour renforcer les stratégies de maintenance de l'entreprise. - Suggestions d’amélioration supplémentaires :

Étapes futures : Bien que la détection précoce ait été réalisée avec succès, les processus de surveillance et de lubrification doivent continuer à être optimisés. Il est également recommandé de surveiller d'autres équipements avec le SDT340.

Conclusion:

Le projet de détection précoce des défauts de roulements mené sur la ligne de production d'un fabricant de couches pour bébés à l'aide du dispositif SDT340 a apporté des améliorations significatives aux moteurs et aux ventilateurs. La détection précoce et les stratégies de lubrification appropriées ont prolongé la durée de vie de l'équipement, réduit les coûts de maintenance et augmenté l'efficacité de la production. Le projet a créé une transformation majeure dans les processus de maintenance globaux de l'entreprise, garantissant la fiabilité et la durabilité de la ligne de production.

Principaux résultats :

- 80 % des défauts de roulements ont été détectés précocement et évités.

- Les arrêts de production imprévus ont été réduits de 50 %.

- 30% d’économies ont été réalisées sur les coûts de maintenance.

- Le retour sur investissement (ROI) a atteint 200 %.

Ce projet a procuré à l’entreprise un avantage de coût significatif, a amélioré les processus de maintenance et a permis une production à long terme avec moins de pannes.

Nos autres actualités

Tout voirRejoignez la plus grande communauté de fournisseurs industriels

- Vous aider dans votre veille technologique permanente

- Vous offrir des statistiques fournisseurs détaillées

- Vous offrir une visibilité à l’internationnal

Découvrez le plus grand catalogue de produits industriels du marché

- Vous offrir le meilleur catalogue de produits industriels du marché

- Vous garantir une plateforme 100% sécurisée

- Vous permettre des échanges à distance en direct

English

English