Comment gagner en productivité grâce à la mesure en direct sur la ligne de production ?

Face à une concurrence de plus en plus rude, les industriels doivent relever en permanence le défi de la productivité. Autrement dit, améliorer leurs performances tout en préservant un haut niveau de qualité et en diminuant leurs coûts. L’un des leviers de cette optimisation réside dans le contrôle-mesure des pièces. Encore faut-il choisir l’équipement ou le processus le plus efficient. Éclairage.

Garantir la qualité des pièces produites et le respect des cotes fournies par le client relève d’un impératif absolu pour les industriels. Une exigence encore à la hausse en faveur des grands donneurs d’ordre de l’automobile ou de l’aéronautique pour qui le zéro défaut sur les pièces ne souffre aucun compromis. Dès lors, le contrôle-mesure s’avère incontournable en cours de fabrication. Avec, à la clé, de nombreux atouts tels que la réduction du taux de rebut, une productivité plus efficiente et une éventuelle adaptation de l’outil de production.

Des méthodes traditionnelles chronophages

Durant de longues années et jusqu’à récemment, le contrôle-mesure s’effectuait dans une salle isolée de la ligne de production ou de la machine d’usinage. Les appareils utilisés nécessitaient, en effet, une température constante, donc éloignée de la chaleur dégagée par les équipements de l’atelier, mais également loin des poussières inhérentes au processus de fabrication, susceptibles de fausser les résultats de la prise de mesures.

Traditionnellement, les pièces après usinage étaient en conséquence extraites de la machine-outil pour être contrôlées. En cas d’écart par rapport aux spécifications et de nécessité de retouche, la pièce devait être remontée sur la machine, générant ainsi des incertitudes de positionnement. Il en résultait des difficultés à réaliser une pièce conforme ou acceptable. De plus, l’opération de contrôle pouvait durer de plusieurs dizaines de minutes à plusieurs heures.

Un contrôle accéléré

L’industrie 4.0, aussi appelée industrie du futur, a imposé de nouvelles règles de contrôle des pièces. Dans le cadre de cette 4e révolution industrielle, qui promeut l’intégration des technologies numériques, des plans d’actions ont généré la mise en œuvre de solutions de contrôles directement dans l’atelier ou sur la ligne de fabrication, et ce, avec des machines et des robots conçus pour résister à une forte température. Les résultats ne sont désormais plus influencés par la poussière ou les fumées. Les systèmes peuvent mesurer et évaluer rapidement les pièces les plus complexes, générant ainsi un réel gain de productivité.

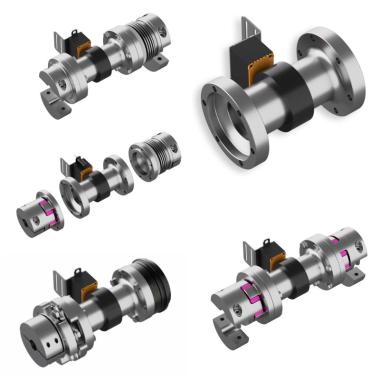

Il existe de nombreux outils de contrôle, tels que, par exemple, des comparateurs universels qui complètent les performances des machines à mesurer tridimensionnelles (MMT), des bras de mesure portables, des capteurs de force dédiés aux nouveaux matériaux comme les matériaux composites, des scanners à micro-ondes pour des contrôles de matériaux non métalliques passant sur des convoyeurs…

L’usage de ces technologies contribue à enrichir les données collectées tout en garantissant une meilleure traçabilité pour chaque produit. A une condition : installer les capteurs de la manière la plus efficace possible. Pour cela, il faut étudier les points les plus sensibles de l’outil de production, afin de réduire au maximum le taux de rebut. De cette façon, il est possible de mettre en place des actions immédiates pour corriger les raisons à l’origine d’éventuels défauts.

Une innovation à suivre de près

Aujourd’hui, grâce notamment au travail concerté d’experts du Cetim (Centre technique de la Fédération des industries mécaniques), de l’Énise (Ecole nationale d’ingénieurs de Saint-Etienne) et de l’École des Mines de Saint-Etienne, réunis au sein du laboratoire du Luppiam, une nouvelle démarche a vu le jour. Il s’agit de l’usinage métrologiquement assisté. Il consiste à intégrer la mesure au plus tôt dans le processus d’usinage des pièces par machine-outil. Il présente différents aspects, en intégrant dans le process d’usinage :

· Des corrections de parcours outils, liées à la mesure sur la machine-outil ;

· Des corrections de retouche fondées sur une mesure après usinage et démontage de la pièce de la machine-outil ;

· Des capteurs de mesure pour surveiller la stabilité du processus d’usinage et envisager une maintenance le cas échéant ;

· Des mesures intégrées dans le cycle d’usinage afin de réagir sans démonter la pièce.

Les pièces peuvent ainsi être contrôlées directement sur la machine-outil d’usinage sans rallonger le processus et avec moins de risques d’erreurs.

Immersion dans les technologies du futur

D’ores et déjà, de nombreux laboratoires se penchent sur l’expérimentation des performances de plusieurs systèmes destinés à faciliter certaines opérations avec des procédés sans contact tels que la découpe au laser ou au jet d’eau et l’assemblage de précision. La technologie du jet d’eau à haute pression permet de couper un matériau. Avec le laser, un faisceau guidé par des miroirs découpe également un matériau, mais peut aussi le graver. Quant à l’assemblage de précision, il concerne les assemblages de pièces usinées de petite taille, au micromètre près. Autant de procédés qui requièrent des systèmes de contrôle et de mesure encore plus précis.

Nos autres actualités

Tout voirRejoignez la plus grande communauté de fournisseurs industriels

- Vous aider dans votre veille technologique permanente

- Vous offrir des statistiques fournisseurs détaillées

- Vous offrir une visibilité à l’internationnal

Découvrez le plus grand catalogue de produits industriels du marché

- Vous offrir le meilleur catalogue de produits industriels du marché

- Vous garantir une plateforme 100% sécurisée

- Vous permettre des échanges à distance en direct

English

English